1️⃣ Buhar Kaçağı Nedir?

Buhar kaçağı, basınçlı buharın boru hatları, bağlantı noktaları, vanalar veya ekipman yüzeylerinden kontrolsüz şekilde dışarı sızmasıdır.

- Enerji kaybına

- Ekipman ömrünün kısalmasına

- Güvenlik risklerine

neden olur.

2️⃣ Buhar Kaçağının Tespit Yöntemleri

A. Görsel ve İşitsel Yöntemler

- Boru hattı boyunca yürüyerek gözlem yapmak.

- “Tıslama” veya “ıslık” benzeri sesleri dinlemek.

- Ancak bu yöntem küçük kaçakları tespit etmekte yetersiz kalır.

B. Ultrasonik Kaçak Dedektörleri

- Kaçak buhar, yüksek frekanslı ses dalgaları üretir (20 kHz'in üzerinde).

- Ultrasonik dedektör bu sesleri algılar ve kullanıcıya ses/görüntü olarak iletir.

- Avantaj: Küçük kaçaklar bile çalışır durumda iken tespit edilebilir.

- Dezavantaj: Cihaz maliyeti yüksektir.

C. Termal Kameralar

- Kaçak noktası, etrafına göre daha sıcak olur.

- Termal kamera ile sıcaklık farkı görselleştirilebilir.

- Avantaj: Temassız ölçüm, geniş alan taraması.

- Dezavantaj: Düşük sıcaklık farklarında hassasiyet düşer.

3️⃣ Ölçüm ve Kaçak Miktarının Hesaplanması

A. Orifis Formülü ile Hesaplama

Kaçak miktarı yaklaşık olarak şu formülle bulunabilir:

Q=C⋅A⋅2⋅ρ⋅ΔPQ = C \cdot A \cdot \sqrt{2 \cdot \rho \cdot \Delta P}Q=C⋅A⋅2⋅ρ⋅ΔP

- Q: Kaçan buhar debisi (kg/s)

- C: Akış katsayısı (0,6 – 0,85 arası)

- A: Kaçak deliğinin kesit alanı (m²)

- ρ: Buharın yoğunluğu (kg/m³)

- ΔP: Basınç farkı (Pa)

Bu değerler, basınç ve sıcaklık ölçümlerinden çıkarılır.

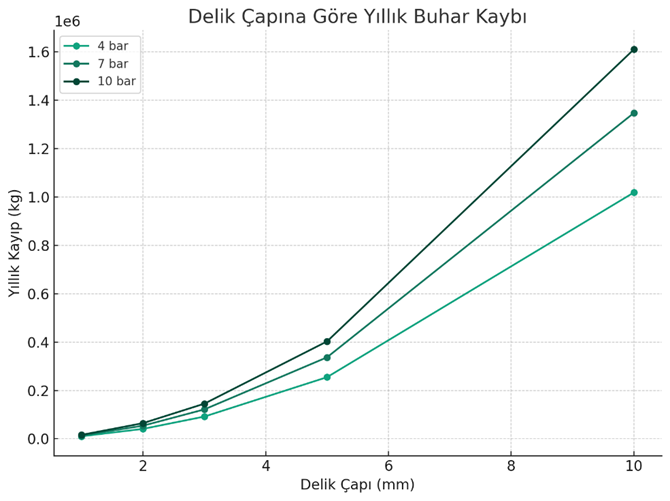

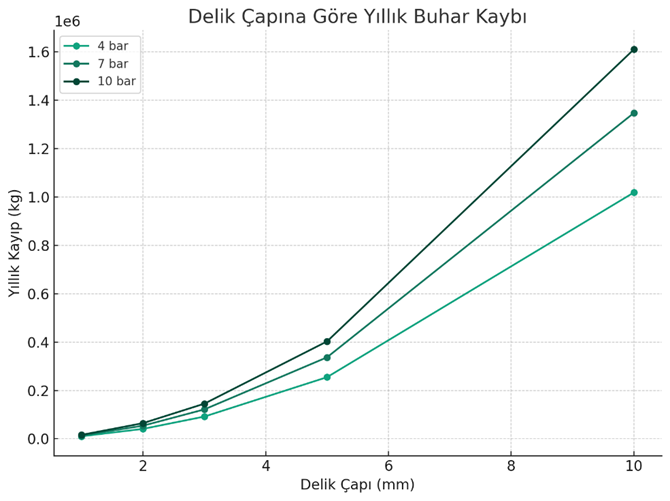

B. Standart Tablolar

Bazı firmalar ve enerji mühendislik rehberleri, “delik çapı – basınç” ilişkisine göre yıllık enerji kaybı tabloları sunar. Örneğin:

- 3 mm delik, 7 bar basınç → yılda ~26.000 kg buhar kaybı (~15.000 TL enerji kaybı).

4️⃣ Kaçak Önleme ve Takip Sistemi

- Periyodik Kontrol: 6 ayda bir ultrasonik cihazla tüm tesis taranmalı.

- Kaçak Kayıt Sistemi: Kaçak yeri, boyutu, basınç ve tahmini maliyeti kayıt altına alınmalı.

- Onarım Planlaması: Üretimi durdurmadan yapılabilecek onarımlar önceliklendirilmeli.

- Eğitim: Bakım ekibi buhar hatlarının kritik noktaları konusunda eğitilmeli.

1️⃣ Nerede Buhar Kaçağı Olur?

- Kazan besi suyu tanklarında: Buhar enjeksiyonu ile suyu ön ısıtırken bağlantı noktalarında kaçak oluşabilir.

- Yoğuşma geri dönüş hattında: Arıtma öncesi kondens hattı boru ve vanalarında kaçak.

- Deaeratörlerde: Oksijen giderme işlemi sırasında buhar sızması.

2️⃣ Ölçüm Yöntemleri (Su Arıtma Tesisleri Özelinde)

- Ultrasonik Dedektör → En yaygın yöntem, özellikle deaeratör ve buhar enjeksiyon hatlarında.

- Termal Kamera → Sıcak noktaların tespiti, kaçak yerinin görsel doğrulaması.

- Basınç ve Debi Takibi → Buhar hattındaki basınç düşüşü veya beklenmeyen debi artışı kaçak göstergesidir.

3️⃣ Enerji ve Su Kalitesi Etkisi

- Buhar kaçağı enerji kaybına ek olarak, besi suyunun sıcaklık ve debi dengesini bozar.

- Bu da arıtma sistemindeki tuz giderme ve kimyasal dozaj süreçlerini etkileyebilir.

- Kaçak olan bölgede yoğuşma suyu kaçışı varsa, sistem ekstra ham su kullanmak zorunda kalır → işletme maliyeti artar.

TESPİT NOKTALARI

"Kazan besi suyu ön ısıtma hattı (buhar enjeksiyon noktası)",

"Yoğuşma geri dönüş hattı (kondens hattı)",

"Deaeratör buhar giriş flanşları",

"Buhar-hava tahliye vanaları",

"Buhar basınç düşürücü istasyonlar"

BAKIM PERİYOTLARI

"3 ayda bir ultrasonik kontrol",

"6 ayda bir ultrasonik + termal kamera kontrol",

"3 ayda bir ultrasonik kontrol",

"Aylık görsel ve işitsel kontrol",

"6 ayda bir basınç ve debi testi"

TAHMİNİ MALİYET ETKİSİ

"Kaçak başına yılda ~10.000 - 25.000 TL enerji kaybı",

"Kaçak başına yılda ~15.000 - 30.000 TL enerji kaybı",

"Kaçak başına yılda ~8.000 - 20.000 TL enerji kaybı",

"Kaçak başına yılda ~5.000 - 15.000 TL enerji kaybı",

"Kaçak başına yılda ~12.000 - 28.000 TL enerji kaybı"